(Das folgende Interview mit Wolfgang Studener, Präsident der Battenfeld Extrusion Group, enthält den vollständigen Text aus unserem Artikel in der Septemberausgabe 2008 des Magazins sowie zusätzlichen Text, der nicht im Magazin abgedruckt ist.)

Der Baumarkt ist im Tank, nicht nur in den USA, sondern in weiten Teilen Europas. Währungsausgaben belasten Prozessoren in den europäischen Ländern mit gemeinsamer Währung. Chinas Wachstum beginnt sich zu verlangsamen. Zeit, den Ausblick eines Experten zu erschließen.

Wolfgang Studener steht seit 18 Jahren an der Spitze der Battenfeld Extrusion Group; Zur Gruppe gehören Battenfeld Extrusionstechnik (BEX), American Maplan Corp. (AMC), B+C Extrusion Systems (Foshan) Ltd., Extrusion Kempen und ein JV in Indien. Zusammen beansprucht die Gruppe einen Anteil von 25 % am Markt für Kunststoffrohrextruder und einen Anteil von 15 % am Markt für Kunststoffprofilextruder. Wenn du über Rohr und Profil reden willst, dann sprich mit Wolfgang.

MPW: Der Rohrmarkt scheint sich weiter zu entwickeln, aber der Profilmarkt läuft nicht gut, aufgrund der Probleme der Bauindustrie in den USA, Spanien, Großbritannien und anderswo. Richtig?

Studener: Zwischen 2005 und 2007 ist der Markt für Rohr-, Profile- und Plattenextrusionsanlagen um rund 30 % gewachsen; wir sind schneller gewachsen. Nach dem erheblichen Ausbau der weltweiten Produktionskapazitäten in allen Bereichen der Extrusion rechnen wir nun mit einer nachlassenden bis teilweise sogar rückläufigen Nachfrage. Wir gehen davon aus, dass der Gesamtmarkt für Extrusionsanlagen nach dem Höhepunkt 2006/2007 in den nächsten zwei Jahren um mindestens 15 % schrumpfen wird. Dies wird einen spürbaren Rückgang bedeuten, jedoch immer noch auf einem relativ komfortablen Niveau.

Der Gesamtmarkt für Rohrextrusionsanlagen wird voraussichtlich praktisch stabil bleiben, da Kunststoffrohre als praktische Produkte für die Pflanzenbewässerung, den Frischwassertransport und die Abwasserentsorgung konkurrenzlos sind. Wasser und effizienter Wassertransport sind ein großes Thema auf der ganzen Welt.

Studener: Unsere Prognosen zeigen den stärksten Rückgang von ca. 30 % im Fensterprofilextrusionsmarkt, aber mittel- bis längerfristig sehen wir einen deutlichen Investitionsschub für Kunststofffensterprofile im Wohnungssanierungsmarkt, insbesondere in Westeuropa und auch Deutschland. Dies wird vor allem durch die deutlich höheren Energiekosten für Eigenheimbesitzer ausgelöst. In den USA sehen wir die Auswirkungen des Einbruchs der Baubeginne bereits in den Auftragsbüchern. Leider sind die Aussichten für 2008 mit nur 1 Million neu zu bauenden Häusern im Vergleich zu 2 Millionen im Jahr 2007 nicht sehr ermutigend. In den USA sagen uns Profilverarbeiter, es sei eine Katastrophe. Rohr ist da nicht so schlimm. Die Situation auf den Wohnungsmärkten in Großbritannien und Spanien ist leider ähnlich wie in den USA. In Russland gab es in den letzten Jahren große Investitionen, die uns an eine vorübergehende Abschwächung des Profilmarktes glauben lassen. Aber auch dort ist die Pfeife weiterhin gut.

MPW: Sehen Sie in bestimmten Märkten eine Nachfrage nach Fenster-/Türprofilen ohne Vinyl (PP, ABS)?

Studener: Eigentlich nicht. Unserer Meinung nach ist und bleibt PVC auf absehbare Zeit das Material der Wahl für die Extrusion von Fensterprofilen. Der große Vorteil von PVC ist sein hervorragendes Preis-Leistungs-Verhältnis. PVC-Compound ist deutlich günstiger als beispielsweise ABS. Auch die Umweltprobleme, die die Diskussion in der Vergangenheit negativ beeinflusst haben, werden gelöst. Durch den Einsatz neuer Calcium-Zink-Stabilisatoren ist PVC weitgehend konkurrenzlos. ABS kommt nur in Ausnahmefällen zum Einsatz.

MPW: Haben wir mit der Doppelstrangextrusion die Grenze des Profilausstoßes erreicht oder erwarten Sie in Zukunft mehr Dreifach- und Vierfachextrusion aus einer Linie – also mehr Ausstoß bei weniger Extrudern?

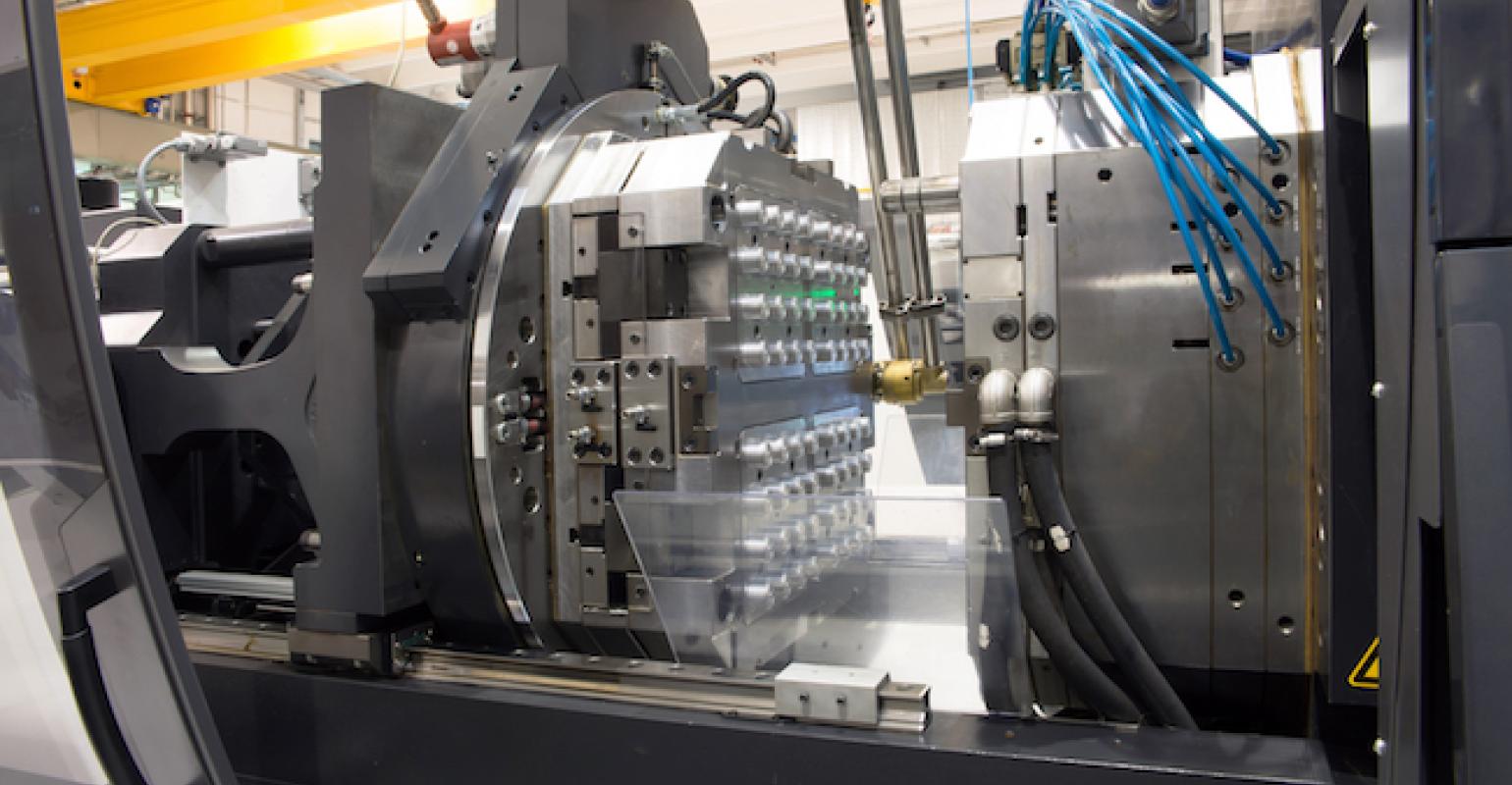

Studener: Die Liniengeschwindigkeit, die sich in den letzten Jahren als allgemeiner Maßstab im Hochleistungsbereich der Zweistrang-Extrusionsanlagen zur Herstellung von PVC-Fensterhauptprofilen etabliert hat, liegt bei zweimal 5-6m/min. Für Hilfsprofile wie Glasleisten wird je nach Verfügbarkeit geeigneter Werkzeuge häufig Dreifach- oder Vierfach-Extrusion verwendet. In der Profilextrusion ist ohnehin das Tooling der entscheidende Faktor. Leistungsstarke Extruder erreichen heute Ausstoßleistungen von bis zu 1000 kg/h, die von der Profildüse gut bewältigt werden müssen. Insider gehen jedoch davon aus, dass Liniengeschwindigkeiten von 8-10m/min für zweisträngige Prozesse in den nächsten Jahren erreichbar sein werden, gerade dank der kontinuierlichen Verbesserung der Werkzeug- und Kalibriertechnologie.

MPW: Einige Ihrer Konkurrenten bieten jetzt Rohrextrusionsanlagen an, mit denen die Abmessungen des Rohrs „on the fly“ geändert werden können. Sagen Sie dieser Art von System eine gute Zukunft voraus oder sind Verarbeiter eher an dedizierten Hochleistungslinien für ein einzelnes Produkt interessiert?

Studener: Generell sehen wir Geräte, die den Verarbeitern helfen, ihre Flexibilität zu erhöhen, um zum Beispiel Rohrabmessungen „on the fly“ zu ändern, als sinnvolle Ergänzung. Besonders geeignet sind diese Systeme für große Rohrhersteller, die einige Linien mit solchen Systemen ausstatten können. Diese Linien sind normalerweise für den Betrieb kleiner Produktionslose bestimmt. Darüber hinaus sind Systeme zur fliegenden Maßänderung unseres Erachtens in begrenzten, kleinen Abmessungsbereichen vorteilhaft, wenn beispielsweise ein Verarbeiter Rohre im Durchmesserbereich von beispielsweise 63 mm bis 110 mm oder 125 mm bis 250 mm herstellt . Und auch hier müssen entsprechende Werkzeuge zur Verfügung stehen.

MPW: XLPE- und rPP-Rohre konkurrieren im Wesentlichen als Materialien für den Transport von heißem Trinkwasser. Ist die Nachfrage noch regional (XLPE – Nordamerika; PP – Europa, insbesondere Osteuropa und Türkei) oder sehen Sie in vielen Märkten Bedarf für beide Lösungen?

Studener: Richtig ist, dass beide Materialien für die gleichen Warmwasseranwendungen eingesetzt werden. Die PP-R-Rohrextrusion ist einfacher und das fertige Rohr ist kostengünstiger. Der Nachteil ist, dass die endgültigen Installationskosten ziemlich hoch sind, da im Vergleich zu XLPE viel mehr Fittings benötigt werden, was zu längeren Installationszeiten führt. Dies ist auch der Grund, warum dieses Rohr vorläufig in sogenannten „Low-Cost-Countries“ eingesetzt wird. Langfristig erwarten wir, dass das XLPE-Rohr aufgrund seiner Vorteile bei der Installation, seiner höheren Flexibilität und nicht zuletzt seiner besseren Materialeigenschaften in Bezug auf sanitäre Anforderungen wie Desinfektion siegreich sein wird.

PEX mit Aluminium ist eine heiße Kombination; es lässt sich leicht biegen, vereint das Beste aus beiden Materialien. Kupfer wird aus diesem Markt verdrängt; zu teuer.

MPW: Wie wird BEX auf die Verlangsamung des nordamerikanischen Marktes reagieren?

Studener: Angesichts der allgemeinen Unsicherheit über die kurzfristigen Konjunkturaussichten ist die aktuelle Marktsituation in Nordamerika unzureichend. Da die Baubeginne in diesem Jahr voraussichtlich um 50 % zurückgehen werden, sind die Verkaufszahlen für Extrusionsanlagen rückläufig, was sich auch in den kürzlich veröffentlichten SPI-Verkaufszahlen für das erste Quartal 2008 widerspiegelt.

Wie Sie wissen, kaufte Triton nicht nur die Battenfeld Extrusion Group, sondern auch Cincinnati Extrusion mit Sitz in Wien, Österreich. Die lokalen Zentren beider Unternehmen, American Maplan in McPherson, KS, und Cincinnati Extrusion in Erlanger, KY, operieren als separate Unternehmen. Um der Marktabschwächung zu begegnen, werden wir einerseits unsere Mehrmarkenstrategie stärken und andererseits unsere internen Prozesse weiter verbessern und Kosten senken. Um diese „internen“ Ziele zu erreichen, werden beide US-Unternehmen bis Ende 2008 fusioniert. Aber lassen Sie mich das noch einmal ganz deutlich sagen. Wir werden die Marken AMC und CET nicht zusammenführen. Der Integrationsprozess wird im Backend, hauptsächlich im Einkauf und im Betrieb, für Kunden nicht wahrnehmbar sein. Kurt Waldhauer (Anm. d. Red.: langjähriger amerikanischer Maplan-Präsident) wird das gesamte Nordamerika-Geschäft leiten.

Studener: China hat in den letzten zehn Jahren sehr hohe BIP-Wachstumsraten erlebt, und die Extrusionsindustrie hat daran stark teilgenommen. Was auf der Chinaplas 2008 in Shanghai zu sehen war, war, dass die Zahl der importierten Extrusionsanlagen zurückging, aber dies galt nicht für lokal in China hergestellte Maschinen. Glücklicherweise ist BEX in der Lage, High-End-Equipment aus Deutschland für anspruchsvolle Anwendungen sowie in China gefertigte Extruder und Extrusionsanlagen mit deutschem Ingenieur-Know-how und Verarbeitungs-Know-how anzubieten und so beide Seiten zum Vorteil zu vereinen unsere Kunden.

Wie in den USA betrieben BEX und CET in China bis Anfang 2008 separate Unternehmen. Nach einem sehr gründlichen Evaluierungsprozess haben wir uns entschieden, die beiden Unternehmen zu fusionieren und den Hauptsitz der neu gegründeten B+C Extrusion Systems (Foshan) zu verlegen. Ltd. nach Shunde, seit 1996 Standort Battenfeld China. Langfristig werden wir das Cincinnati-Werk in Dalian schließen und beide Maschinenmarken, Battenfeld und Cincinnati, in Shunde fertigen. Aber auch hier ist es wichtig zu bedenken, dass wir die Marken Battenfeld und Cincinnati nicht zusammenführen werden. Der Integrationsprozess wird im „Backend“, hauptsächlich im Einkauf und im Betrieb, für Kunden nicht wahrnehmbar sein. Beide Marken werden unabhängig voneinander in Asien verkauft. Peter Schuerz leitet seit der Fusion B+C Extrusion Systems in Shunde.

MPW: Wie hat sich der WPC-Profilmarkt für BEX entwickelt? Prognose für die Zukunft?

Studener: Innerhalb der Battenfeld Extrusion Group fungiert unsere Schwestergesellschaft American Maplan Corporation (AMC) in den USA als globales Kompetenzzentrum für die Verarbeitung von Naturfaserverbundwerkstoffen (NFC). AMC ist ein Pionier in der NFC-Extrusion und hält eine starke Marktposition in der NAFTA-Region.

Der NFC-Markt als solcher hat in den letzten Jahren hohe Wachstumsraten erlebt und wir gehen davon aus, dass wir auch in den nächsten Jahren ein moderates Wachstum für die entsprechenden Anwendungen sehen werden. Nachdem sie vor geraumer Zeit in Nordamerika populär geworden sind, ist in letzter Zeit die Nachfrage nach NFC-Produkten in Europa, insb. in Polen und Russland, nimmt zu.

Die meisten Menschen unterschätzen, wie schwierig es ist, WPC zu verarbeiten, wie viel schwieriger es ist, als beispielsweise PVC-Fensterprofile herzustellen. Verarbeiter müssen sehr, sehr sorgfältig sein – die Qualität muss hoch sein, sonst gibt es schlechte Produkte, Rabatte und mehr.

MPW: Als BEX und AMC Teil von SMS waren, konnte das Unternehmen einen One-Stop-Shop für alle Extrusionsanforderungen anbieten, ob Rohre, Profile, Folien oder Platten, sowie Spritzguss (z. B. Rohrfittings) durch die Spritzgussmaschinen von Battenfeld Geschäft. Hat sich die Auflösung von Battenfeld, wie wir es früher kannten, negativ auf die BEX-Verkäufe oder das Interesse an Ausrüstung ausgewirkt? Oder war es ein verkappter Segen?

Studener; Innerhalb der SMS Group, zu der Battenfeld Extrusionstechnik seit 1980 gehörte, fungierte das Unternehmen ebenso wie der gleichnamige Spritzgießmaschinenhersteller in Meinerzhagen / Kottingbrunn und der amerikanische Anbieter von Blas- und Gießfolienanlagen, Battenfeld, als eigenständige juristische Person Gloucester Co. Inc. Battenfeld Extrusionstechnik begann vor etwa 45 Jahren mit der Herstellung von Extrudern. Heute hat sich die Battenfeld Extrusion Group, zu der American Maplan, Battenfeld China, Extrusion Kempen, Battenfeld Extrusionstechnik und der Joint-Venture-Partner Kabra Extrusionstechnik gehören, zu einem Netzwerk entwickelt, das die drei Kontinente Europa, Asien und USA umfasst. Mit ungefähr. Mit rund 500 Mitarbeitern, davon allein die Hälfte an unserem Stammsitz in Bad Oeynhausen, erzielte die Battenfeld Extrusion Gruppe im Geschäftsjahr 2007 knapp 150 Millionen Euro Umsatz.

Ein Jahr nach der Transaktion können wir sagen, dass sich die Situation für uns deutlich verbessert hat. Da die letzten Jahre bei SMS stark von den Problemen der anderen Firmen der Gruppe geprägt waren, hat die Übernahme durch Triton unsere Situation insgesamt verbessert. Triton hat einen ausgezeichneten Ruf, ist ein sehr engagierter und sachkundiger Investor und Partner und arbeitet mit absoluter Professionalität. Die Battenfeld Extrusion Group ist finanziell hervorragend aufgestellt. Wir haben unseren Leverage innerhalb eines Jahres unter zwei gebracht.

MPW: Sind Sie mit dem Ausgang der Klage gegen Chinas Cosmos zufrieden?

Studener: An dieser Stelle kann ich nur sagen, dass das Gericht in Dongguan zu unseren Gunsten entschieden hat, unserem Konkurrenten die Vernichtung des gesamten unrechtmäßig genutzten geistigen Eigentums von Battenfeld China auferlegt und eine Geldbuße verhängt hat. Da Cosmos aber offenbar Berufung bei einem höherrangigen Gericht eingelegt hat, ist dieser Fall noch anhängig.

Am Ende des Tages sind zwei wichtige Schlussfolgerungen zu ziehen. Zunächst müssen wir sicherstellen, dass wir innovativ bleiben und unsere Time-to-Market-Position weiter verbessern. Zweitens müssen wir Vorkehrungen treffen, damit unsere Ausrüstung nicht so einfach kopiert wird.

Studener: Mit Kabra haben wir in Indien mit insgesamt knapp 1300 verkauften Linien und knapp 100 installierten Schneidmühlen einen Marktanteil von rund 60 % und erwarten ebenfalls ein enormes Wachstum. Es ist eine Win-Win-Situation für uns beide.

Indien ist ein sehr dynamischer Markt. 2006 wurden weltweit rund 14 Millionen Tonnen Kunststoffe zu Rohren verarbeitet. Bis 2010 soll die Gesamtkapazität jährlich um 5 % auf etwa 17 Millionen Tonnen steigen. Marktforscher schätzen, dass die jährliche Wachstumsrate in Asien bei etwa 6 % liegen wird, Indien weist sogar ein Wachstum von 15-20 % auf.

Auf dem stark fragmentierten indischen Markt verarbeiten derzeit rund 25.000 Produzenten insgesamt rund 7 Millionen Tonnen Kunststoffe. Diese Menge soll bis 2010 auf 12 Millionen Tonnen anwachsen, fast doppelt so viel wie heute. Bereits heute werden in Indien jährlich mehr als 900.000 Tonnen thermoplastisches Material zu Rohren verarbeitet, davon mehr als 80 % PVC. Auch die Rohrextrusion wird voraussichtlich enorm wachsen, da immer mehr Rohre für landwirtschaftliche Bewässerungssysteme, den Trinkwasser-, Abwasser- und Gastransport, Sanitär- und Kabelleitungen benötigt werden.

MPW: Spritzgießmaschinenhersteller in Westeuropa und Nordamerika spüren enormen Druck von chinesisch geführten Spritzgießmaschinenherstellern, die kostengünstigere Pressen anbieten. Wie haben sich BEX und seine Konkurrenten bisher geschlagen?

Studener: Gut für uns ist, dass in der Extrusion so viel Verfahrenstechnik und Verarbeitungs-Know-how ist, nicht nur das Kopieren der Maschine, und wir haben diese (verarbeitungstechnische) Erfahrung. Dies mag ein Grund dafür sein, warum Kunden im Extrusionsgeschäft tendenziell viel loyaler sind als Spritzgießer. Maschinen aus asiatischer Produktion üben bisher weniger Druck auf uns aus als beim Spritzguss, und unsere Hauptkonkurrenten bleiben die gleichen bekannten Namen.