|

Weltweit werden jedes Jahr fast 300 Millionen Tonnen Kunststoff produziert. Kunststoffe sind Teil unseres täglichen Lebens, da sie sehr vielseitig sind und je nach Zusammensetzung und Herstellungsweise unterschiedliche Eigenschaften aufweisen. Daher benötigen Produktdesigner ein ausgeprägtes Verständnis für die vielen Möglichkeiten, Kunststoffe für den kommerziellen und industriellen Einsatz zu formen, um spezifischen Anwendungen gerecht zu werden. Diese sechs Methoden gibt es schon eine Weile, aber alle werden immer noch ständig weiterentwickelt, um die Geschwindigkeit zu verbessern, die Kosten zu senken und die Qualität zu verbessern.

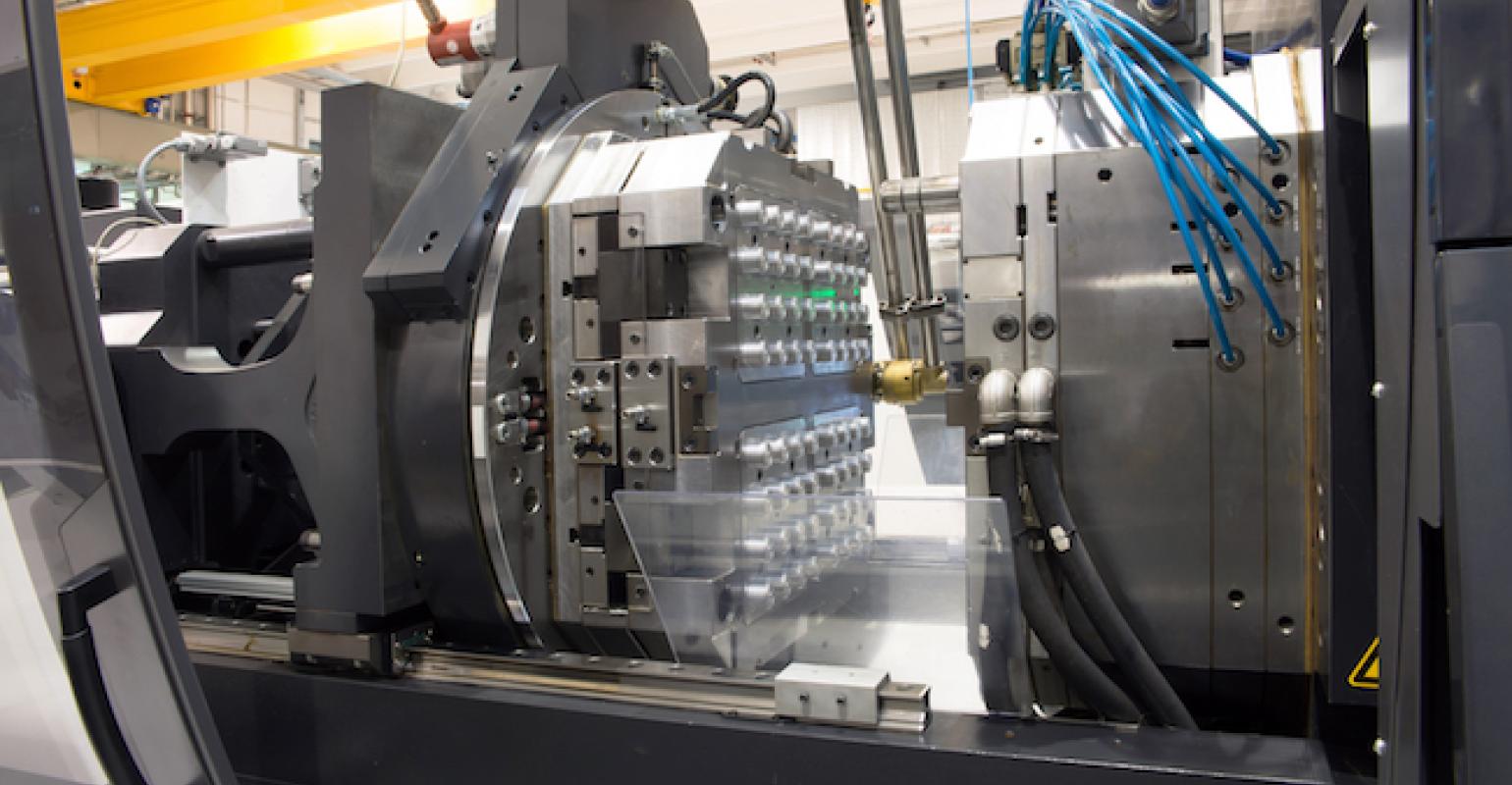

Kunststoff-Spritzguss

Der Urvater der Massenproduktionsverfahren, der Kunststoffspritzguss, ist für medizinische Geräte, die Luft- und Raumfahrt, die Automobilindustrie und Konsumgüter unverzichtbar. Bei diesem Verfahren wird Kunststoff geschmolzen und anschließend unter hohem Druck in eine Form gespritzt. Dort wird das Material abgekühlt, verfestigt und anschließend durch Öffnen der beiden Formhälften freigegeben. Diese Technik führt zu einem Kunststoffprodukt mit einer vorbestimmten, festen Form. Wie bei anderen Form- oder Gießverfahren ist auch hier ein gewisses Maß an Reverse Engineering erforderlich.

Zunächst konstruiert der Produktingenieur das ideale Fertigteil. Dann muss ein Werkzeugingenieur ein Werkzeug entwerfen, mit dem dieses Teil hergestellt werden kann, das schließlich an einen Formenbauer übergeben wird, der die Form bearbeitet, wobei die Variablen Rohmaterial, Komplexität, Toleranzen usw. berücksichtigt werden. Kunststoffspritzguss ist ideal für die schnelle Herstellung großer Serien identischer Teile. Mittels Kunststoffspritzguss kann ein kostengünstiges Teil mit hervorragender Oberflächengüte hergestellt werden.

Reaktionsspritzguss

Das Reaktionsspritzgießen ist in der Automobilindustrie weit verbreitet, da es leichte Teile herstellt. Die starre Außenhaut dieser Teile lässt sich leicht lackieren, um Karosseriebleche, Armaturenbretter und andere Komponenten herzustellen. Im Gegensatz zum Spritzgießen werden beim Reaktionsspritzgießen duroplastische – nicht thermoplastische – Polymere verwendet. Durch eine Vielzahl chemischer Reaktionen dehnen, verdicken und verhärten sich diese Polymere erst, nachdem sie in die erhitzte Form gespritzt wurden, wodurch viel kompliziertere Designs möglich sind als beim gewöhnlichen Spritzguss. Rohstoffe und Formtechniken können ausgewählt und sogar angepasst werden, um die gewünschten Gewichts-, Festigkeits-, Dichte- und Härteeigenschaften genau zu liefern.

Im Gegensatz zu Thermoplasten ist Duroplast nicht reversibel und die Teile können nicht recycelt werden; Die Rohstoffe sind auch teurer. Die Werkzeugkosten für Prototypen sind relativ niedrig, während die Produktionswerkzeuge aufgrund der verlängerten Produktionszeit mäßig teuer sind.

Rotationsformen (Roto).

Das Rotationsformen ist ideal für die Herstellung großer hohler oder konkaver Formen, oft für den Außenbereich wie Kanus und Wannen. Bei diesem Verfahren wird eine beheizte Hohlform mit einer Charge oder einem Schussgewicht Material gefüllt. Dann wird die Form langsam gedreht (normalerweise um zwei senkrechte Achsen), wodurch das erweichte Material dispergiert und an den Wänden der Form haftet. Um eine gleichmäßige Dicke im gesamten Teil zu erhalten, dreht sich die Form während der Aufheizphase ständig weiter. Dadurch wird ein Durchhängen oder Verformen während der Abkühlphase vermieden. Die fertigen Teile sind spannungsfrei und haben keine Nähte, was eine hohe Festigkeit gewährleistet. Die Werkzeuge sind auch relativ einfach und kostengünstig herzustellen. Ein Nachteil dieses Prozesses ist, dass Werkzeuge nicht länger als ein paar tausend Zyklen halten, bevor sie ersetzt werden müssen, und die Oberflächenqualität der Teile bestenfalls durchschnittlich ist, sodass sie nicht für Präzisionsformen geeignet sind.

Extrusionsblasformen

Extrusionsblasformen bietet Designern die Möglichkeit, dünnwandige, kostengünstige Behälter wie Einweg-Trinkbecher oder -Flaschen herzustellen. Bei diesem Verfahren wird Kunststoff geschmolzen und zu einem Hohlrohr (einem Vorformling) extrudiert. Dieser Vorformling wird dann eingefangen, indem er in einer gekühlten Metallform verschlossen wird. Dann wird Luft in den Vorformling geblasen, wodurch er in die Form der hohlen Flasche, des Behälters oder des Teils aufgeblasen wird. Nachdem der Kunststoff ausreichend abgekühlt ist, wird die Form geöffnet und das Teil ausgeworfen. Dieser Vorgang ist schnell und einfach. Die Teile dürfen jedoch nicht übermäßig komplex sein oder eine hohe Präzision erfordern.

Spritzblasen

Das Spritzblasformen wird zur Herstellung von Hohlkörpern in großen Stückzahlen wie Flaschen, Gläsern und anderen Behältern eingesetzt. Im Vergleich zum Extrusionsblasformen können Flaschen in optischer und dimensionaler Qualität hergestellt werden. Beim Spritzblasformen wird geschmolzener Kunststoff in eine Form gespritzt, um einen Kunststoffschlauch zu bilden. Anschließend wird durch Einblasen des Rohrs in eine Hohlform ein hohles Teil gebildet, das später nach dem Abkühlen ausgeworfen wird. Dieser Prozess ist leicht kontrollierbar und wiederholbar mit ausgezeichneter Oberflächenqualität. Sowohl Eng- als auch Weithalsbehälter werden fertig konfektioniert produziert.

Vakuumguss

Vakuumguss ist eine ideale Wahl für die Herstellung einer kleinen Anzahl hochwertiger schneller Prototypen ohne große Investitionen in Werkzeuge oder Material. Der Vakuumguss beginnt mit der Herstellung eines Urmusters – typischerweise unter Verwendung von Stereolithographie oder Lasersintern – mit einer hochwertigen Oberflächenbeschaffenheit. Dann wird eine Silikonform hergestellt, indem Silikon um das Modell gegossen wird, teilweise unter Vakuum, um Luftblasen zu vermeiden. Nach dem Aushärten wird die Silikonform nach vordefinierten Trennebenen geschnitten und der Master entfernt, wobei eine Kavität zum Anfertigen von Kopien verbleibt. Bei diesem Verfahren sind die Qualität der Oberflächenbeschaffenheit und die Details ausgezeichnet, und gießbare Harze können viele technische Kunststoffqualitäten imitieren. Die Formen sind jedoch nicht haltbar und zerfallen nach etwa 20 Kopien.

Unabhängig davon, welche Methode Sie für Ihr nächstes Kunststoffprojekt in Betracht ziehen, stellen Sie sicher, dass sie alle Kriterien erfüllt, die für den Prototyp oder das Endprodukt erforderlich sind, das Sie erstellen möchten.

Gordon Styles ist Gründer und Präsident von Star Rapid , einem Anbieter von Rapid Prototyping, Rapid Tooling und Dienstleistungen für die Kleinserienproduktion. Styles nutzte seinen technischen Hintergrund und gründete Star Rapid im Jahr 2005, und unter seiner Führung ist das Unternehmen auf 250 Mitarbeiter angewachsen. Mit einem internationalen Team von Ingenieuren und Technikern kombiniert Star Rapid fortschrittliche Technologien – wie 3D-Druck und mehrachsige CNC-Bearbeitung – mit traditionellen Fertigungstechniken und hohen Qualitätsstandards. Vor Star Rapid besaß und leitete Styles das größte britische Unternehmen für Rapid Prototyping und Rapid Tooling, STYLES RPD, das im Jahr 2000 an ARRK Europe verkauft wurde.

Bild der Spritzgießmaschine mit freundlicher Genehmigung von Moreno Soppelsa/Adobe Stock.