Verarbeiter von verstärkten Kunststoffteilen wissen seit langem, dass die Ausrichtung der Verstärkungsfasern entscheidend für die Festigkeit und Haltbarkeit der fertigen Teile ist. Die Kontrolle dieser Orientierung stellt ein Problem dar, aber auf einer grundlegenderen Ebene versucht man zu bestimmen, welche Orientierung und Mischung von Verstärkungsmaterial notwendig ist. An der Beantwortung dieser zweiten Frage arbeiten Forscher der Fraunhofer-Institute für Werkstoffmechanik IWM und für Umwelt-, Sicherheits- und Energietechnik UMSICHT.

|

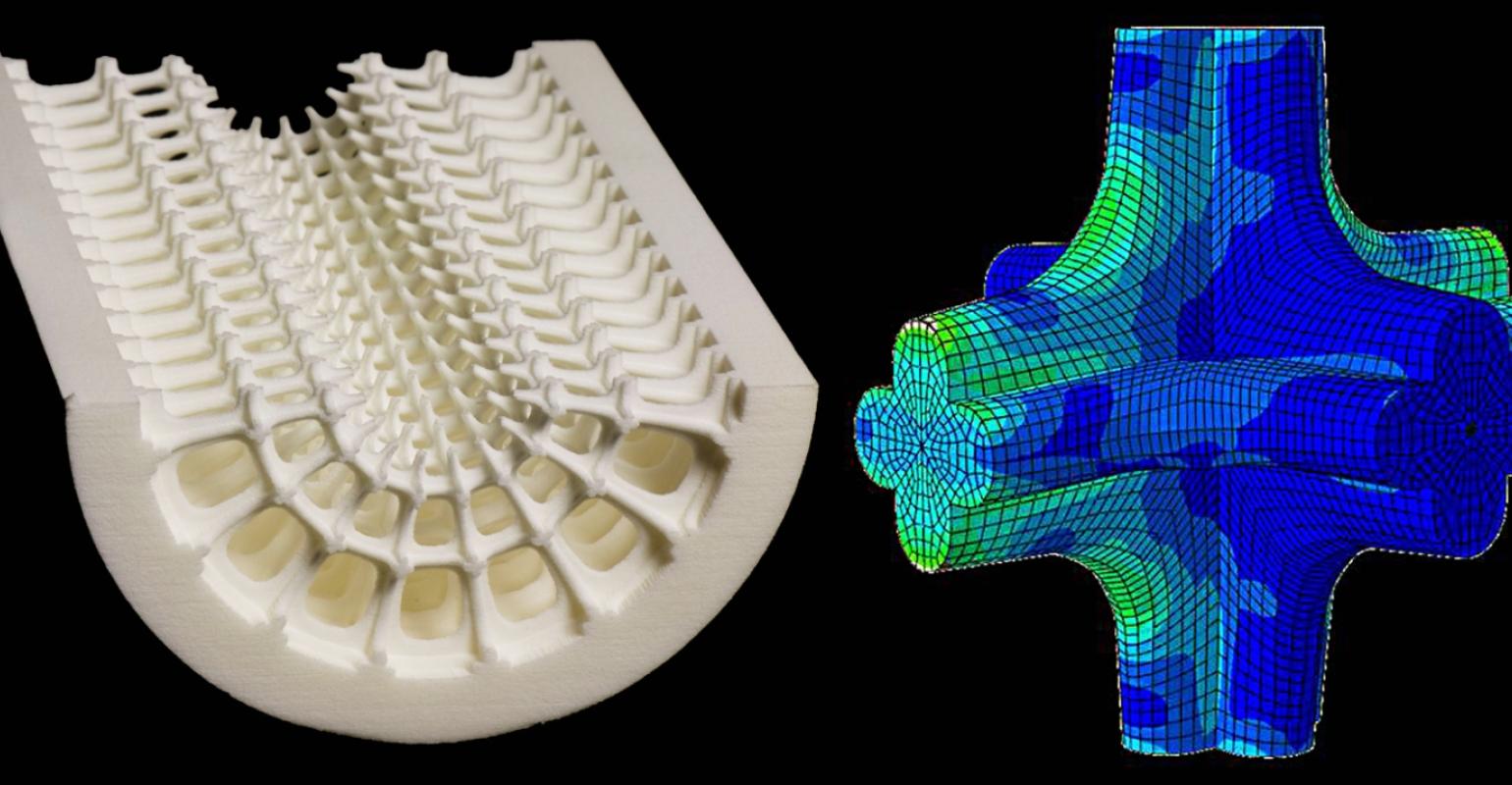

| Das Bild links zeigt eine von bionischen Prinzipien inspirierte Leichtbaustruktur aus Polyamid. Das Bild rechts zeigt seine detaillierte Simulation am Computer. (Foto, Fraunhofer IWM) |

Ziel der Forschung ist es, die besten inneren Strukturen für hergestellte Komponenten, wie z. B. verstärkte Kunststoffteile, zu identifizieren. „Wir haben uns der Herausforderung gestellt, so effizient wie die Natur zu arbeiten: Das fertige Bauteil darf nicht mehr als nötig wiegen und trotzdem seine mechanische Funktion zuverlässig erfüllen“, erklärt Raimund Jaeger vom IWM (Freiburg, Deutschland). Die Konstruktion von Teilen mit erhöhter Festigkeit ist ein Aspekt; Eine andere besteht darin, sicherzustellen, dass diese bionisch konstruierten Objekte, sollten sie aufgrund einer übermäßigen Belastung brechen, dies auf harmlose Weise tun – indem sie in lokalisierten Bereichen zusammenbrechen, anstatt in scharfe Splitter zu zerspringen.

Um seine Arbeit zu beschleunigen, hat das Freiburger Forscherteam eine neue Konstruktionsmethode entwickelt. Sie konstruieren zunächst am Computer ein virtuelles Modell des späteren Werkstücks und füllen dessen Konturen mit nahezu identischen, würfelförmigen Elementarzellen aus. Ergibt die numerische Simulation, dass die Gitterstruktur den Anforderungen nicht genügt, werden die Zellwände entsprechend verfeinert. „Wir machen sie dicker, wenn sie zu schwach sind, und dünner, wenn sie biegsamer sein müssen, oder richten sie an den Kraftlinien aus, entlang derer die Last verteilt wird“, erklärt Jaeger.

Mit dieser Methode können viele verschiedene Formen um eine innere Zellstruktur herum entworfen werden, die dann mit dem Simulationstool bewertet und optimiert werden können. Ergänzend zu den Simulationen führen die Forscher Tests an realen Bauteilen durch, um die mechanischen Eigenschaften der Struktur zu verifizieren.

Jaeger berichtet, dass die Methode jedes Mal sehr gut funktioniert hat, wenn sie damit jede Art von Werkstück basierend auf zweidimensionalen Schablonen konstruiert haben, die mit der Computersimulation in die gewünschte Form gezogen werden können. Gleiches gilt für Bauteile mit relativ regelmäßiger Form. Einsatzmöglichkeiten haben sie laut den Wissenschaftlern überall dort, wo Produkte benötigt werden, die eine hohe mechanische Stabilität und ästhetische Optik mit geringem Gewicht verbinden – zum Beispiel medizinisch-orthopädische Hilfsmittel oder anatomisch geformte Körperprotektoren wie Lordosenstützgurte für Skifahrer.

Für die technische Umsetzung der bionischen Konstruktionsprinzipien ist Fraunhofer UMSICHT (Oberhausen, ebenfalls Deutschland) verantwortlich. Sie verwenden additive Fertigungstechniken wie selektives Lasersintern, um die Teile für die Tests herzustellen.